Edelsteinschleiferei im Mittelalter

Ausgrabung einer Werkstatt

Die zeitgleich überlieferten schriftlichen Arbeitsanweisungen in der Schedula Diversarum Artium von Theophilus Presbyter geben Aufschluss über die damaligen Verfahren.

Aussehen der Werkstatt

Die Gesamtausdehnung der Werkstatt lag vermutlich in

einer Größenordnung von mehr als 10 x 5 m Grundfläche. Im Inneren war eine 1,6 m tiefe Grube von etwa 3 x 4 m ausgehoben.

Entweder auf einem Holzboden über der Grube, oder auf Werkbänken

an deren Rand waren die Arbeitsplätze der Schleifer.

Das beim Schleifen verwendete Wasser lief in die Grube und sammelte dort

den Schleifschlamm.

Ohne Auffanggrube hätte der Werkstattboden schnell mit Schlamm bedeckt

werden können.

Die farblich unterschiedlichen Sedimente in bestimmten

Bereichen der Grube zeigen die getrennten Arbeitsplätze unterschiedlicher

Arbeitsgänge auf: Zum Ebauchieren, Feinschleifen und Polieren

wurden verschiedene Schleifsteine genutzt.

Vermutlich wurde auch der Arbeitsgang des Zuschlagens direkt an den

Werkbänken bei oder über der Grube ausgeführt: Die scharfen, kleinen

Bergkristallsplitter, die beim Zuschlagen sicher stark

streuten, konnten zum Schutz von Schuhen und Füßen nicht auf dem

Werkstattfußboden verbleiben, und wurden daher in die Grube gefegt.

Das Rohmaterial

Bei der Grabung wurden 3,3 kg Rohmaterial des Edelsteins gefunden.

Wenn man bedenkt, dass dies nur jene Stücke sind, die unglücklich im

Grubenschlamm oder der Latrine verlorengingen, oder in der Zeit der

Auflassung der Werkstatt verschüttet wurden, dann kann man von einem

Vielfachen der Menge ausgehen, die zur Betriebszeit der Werkstatt

vorhanden war.

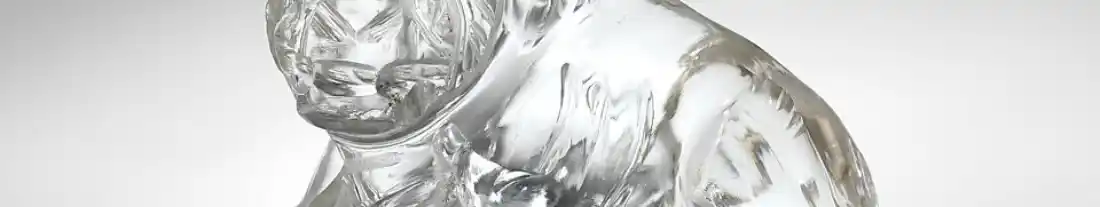

Im Mittelalter wurden Bergkristallobjekte aufgrund ihres klaren,

glasähnlichen Aussehens und ihrer Seltenheit hoch geschätzt.

Diese wurden häufig für sakrale und repräsentative Zwecke verwendet

und waren in Kirchenschätzen, Schatzkammern und bei höfischen

Sammlungen zu finden.

Die mineralogische Untersuchung der Kölner Funde erwies als Fundort

der Kristalle die Alpen, besonders das Gotthardmassiv

und Gebiete in der Nähe von Innsbruck. Weitere bedeutende Lagerstätten

für hochwertige Kristalle hatten

die Pyrenäen in Frankreich und Spanien; Das Matterhorn und das

Aosta-Tal in Italien; per Fernhandel kamen besonders erlesene Stücke auch

aus griechischen Regionen, Indien und Sri Lanka.

Neben den Bergkristallen wurden auch vereinzelt andere Edelsteine

verarbeitet, darunter durchscheinende Achate und gefleckter Jaspis.

erster Arbeitsschritt: Grobzurichtung mit direkten Abschlägen

Die erste Formgebung der Bergkristalle erfolgte in einer Schlagtechnik, die der steinzeitlichen Feuersteinbearbeitung nahe steht. (Bergkristall und Feuerstein sind sich in ihrem glasartigen Bruchverhalten ähnlich. Tatsächlich war Bergkristall bereits in der Steinzeit ein begehrtes Rohmaterial.) Durch die gezielte Abnahme von Abschlägen im Größenbereich von höchstens 2 bis 5 cm, meistens aber unter 1 cm, wurde das Werkstück in eine Rohform gebracht. Heutige Edelsteinschleifer sprechen vom "Formatieren". Die damaligen Werkzeuge entsprechen weitgehend den Werkzeugen, die in der Neuzeit für die Kristallverarbeitung eingesetzt werden: Eisenhämmerchen in verschiedenen Größen, die in Längsrichtung schwach gebogen sind. Beide Enden sind als schmale Querschneiden ausgeführt und gut gehärtet. Die Hammerschläge werden sehr gezielt direkt auf den Kristall ausgeführt. Die natürlichen Oberflächen der prismatischen Kristalle und die pyramidalen Endflächen wurden dabei konsequent abgetrennt, und der Rohling wird auf die ungefähre Größe der Endform gebracht.

zweiter Arbeitsschritt: Druckretusche

Bei einer Druckretusche wird ein Werkzeug auf den Schlagpunkt am Kristall aufgesetzt, und die Schlagkraft erfolgt mit dem Hammer auf das Endstück des Werkzeugs. Die Kraft wirkt also indirekt ein, und kann mit großer Präzision eingesetzt werden. Als Material des Retuschierwerkzeugs wurden schon in der Steinzeit Geweihspitzen und Knochen genutzt. Im Mittelalter sind Meißel aus Kupfer oder Eisen denkbar. Man hat nagelartige Metallstifte gefunden, die für diesen Zweck in Frage kommen. Durch die Retuschen wurde der Rohling so bearbeitet, dass er der gewünschten Endform des Schmucksteins näher kam.

Dritter Arbeitsschritt: letzte Formgebung im Grobschliff (Ebauchieren)

Die Retuschen des vorigen Arbeitsschrittes hinterließen auf der

Steinoberfläche die Muschelgrate der einzelnen Absplitterungen. Das

Ebauchieren trägt diese Arbeitsspuren ab, und verleiht dem Werkstück seine

gewünschte Form. Das Werkstück wurde unter Zugabe von Wasser

und eventuell noch Schleifzusätzen über einen groben, harten Schleifstein

gerieben. Rotierende Schleifsteine kennen weder Theophilus noch die

Kölner Werkstatt.

Die meistens recht kleinen Objekte mussten zum Schleifen mit einer

Handhabe versehen werden, um sie sicher auf den Schleifsteinen bear-

beiten zu können. Heute werden Edelsteine zum Schliff „aufgekittet“.

Dazu werden sie mit einer Klebmasse auf einem Stab befestigt. Im Befund

der Werkstattgrube fanden sich über 100 Knochen mit einer anhaftenden

schwarzen, pechartigen Masse. Ein Rezept für diese Kittmasse (Tenax) überliefert

Theophilus in einem anderen Zusammenhang, wo dieselbe Masse zum

Treiben von Metallblechen verwendet wird:

Hn,nSshi 0ned/

ßnibdugn nre psvow Adowtsnre cani ädou,rnlng tnui tcil.Dgsrl

hea toubng,n nskdt Wnou re nrenb 0celn.DZf Gvln nre knerl

Pdout ure,hf Pnee mnrant ,htdbbne lntoubcg,ne rtsz brtoun adt

Whgüni ant ßrnlngt ure,hz ivuin nt wiD.srl hb hea lrnZn nt ret

Pdttnif pcmdga nt dm,hwvugne mnlreesz sdhoun mnran RDean ret

Pdttni hea wensn arn Ertouhel gdelnz mrt ah trn krn nren Rdhs

dht,rnune hea tsinowne wdeetsf poubng,n arntn Ertouhel nienhs

hea .vggn adbrs nre Fn.DZ mrt ,hb Hdeaf

kdihb rts arntn Ertouhel tc lhs dgt Adtrt .vi arn Bimnrs brs Ensdgg.cgrn? Lf Pnee arn Ertouhel re ani IDun ant Gnhnit niurs,s kriaz kria trn .gvttrl hea wgnmirlz tcadtt adt Ensdgg gnrous dh. ani 3mni.gDoun mn.ntsrls kniane wdee (bde wdee dhou adt Ensdggtsvow niurs,ne hea nt ret Wnou toubng,ne)f 6f prn uDgs hea tsdmrgrtrnis adt Ensdgg kDuinea ani Andimnrshel hea mrnsns nren ngdtsrtoun Adtrtz hb adt Arga urenre,hSinttnef Of Fgnrou,nrsrl rts trn udis lnehlz hb lhsne Pranitsdea ,h gnrtsnez hea aneecou ngdtsrtouf 9f Prousrl rts dhouz adtt trn ücggtsDearl ünimineesz kdt adt Hnrerlne ani Bimnrs nignrousnis hea mntougnherlsf Ihi nren aveen pourous ßrnlngShgüni mgnrms dh. ani 3mni.gDoun ,hivowf ärntnt Whgüni wdee bde dmmvitsne cani brs nre Sddi 0icS.ne Pdttni ünikneanez hb arn Bimnrs ,h inrerlne cani ,h Scgrnine hea rui Fgde, ,h ünignrunef" **Bgsniedsrün Hn,nSshi:** K L2 0nrgn Wnou K 6T .nrenb poudbcssbnug K 9 0nrgn Rdi, K L 0nrg 0dgl ädt Wnou kria niurs,sz mrt nt lntoubcg,ne rtsf äni FrSt kria edou hea edou ure,hln.vlsf BetougrnZnea kniane Rdi, hea 0dgl nrelnbrtousf ärntn Antsdeasnrgn bdoune arn Ertouhel nskdt Sgdtsrtounif

Vierter Arbeitsschritt: Feinschliff

Sandsteine mit mittlerer und feiner Körnung dienen dem Feinschliff.

Das Ziel des Feinschlifft ist nicht mehr die Formgebung, sondern nur noch

die Oberflächenbearbeitung.

Dicke Sandsteinplatten von über einem Quadratmeter waren fest in der Werkstatt

installiert. Kleinere und noch feinkörnigere Sandsteine kamen in handlicher

Größe von 20 x 20 cm vor. Als Nutzungsspuren zeichnen sich

längliche Rillen von 3 bis 8 cm Breite ab, wie sie beim

Schleifen von leicht gewölbten Oberflächen (Cabochonschliff) kennzeichnend

sind. Oder es waren muldenförmige Eintiefungen, die für eine Zurichtung

von kugeligen oder walzenförmigen Objekten sprechen.

fünfter Arbeitsschritt: Polieren

Den Abschluss bildet eine intensive Oberflächenbearbeitung, mit der ein lichtspiegelnder Glanz erzeugt wurde. Dazu dienten Bleitafeln. Man hat feuchtes Ziegelmehl als Polierzusatz aufgestreut, und konnte damit den erwünschten Glanz der Schmucksteine erzielen. Neben dem von Theophilus beschriebenen Ziegelmehl sind aus jüngerer Zeit Zinnasche und Tripel als Polierzusätze bekannt.

sechster Arbeitsschritt: Endpolitur

Die Endpolitur erfolgte nach Theophilus auf Bockleder.

Durchlochen

Einige Schmucksteine sollten so bearbeitet werden, dass sie von allen Seiten sichtbar sind.

Dazu wurden sie längs mit einem dünnen Kanal durchbohrt und auf

einen Schaft fixiert.

Den Anfang einer solchen Bohrung bildete eine Narbe durch gezieltes Picken

mit Hämmern. In der kleinen Vertiefung wird ein metallener Nagel angesetzt,

der mit vorsichtigen Hammerschlägen die Durchlochung vorantreibt. Sobald man

den Mittelpunkt erreicht, arbeitet man in gleicher Weise von der anderen

Seite. Oft zerbrachen die Edelsteine kurz vor der Fertigstellung. War die

Durchlochung jedoch gelungen, musste der Kanal von innen geschliffen

werden: Ein Kupferdraht von etwa 30 cm Länge musste durch das Loch passen,

und mit Wasser und scharfkörnigem Sand als Schleifmittel erhielt die Bohrung

ihren Grobschliff. Für den Feinschliff wurde erneut Ziegelmehl verwendet,

während die Politur mit einem Bleidraht durchgeführt wurde.

- Jens Berthold: Edle Steine, edler Befund -Eine hochmittelalterliche Bergkristallwerkstatt in Köln. In: Archäologie und mittelalterliches Handwerk – Eine Standortbestimmung (Soester Beiträge zur Archäologie, Band 9), Hrsg: Walter Melzer